Jak se staví F5J... 2. díl

Máme tady nový týden a stavba F5J větroně se dostala z fáze projekční do fáze stavební. I když tedy vývoj probíhá i tak trochu za pochodu při stavbě. Možná už by jej šlo pomalu nazývat F5J hybridním speciálem :), protože po zveřejnění prvního dílu se strhla taková lavina příspěvků a nápadů (mimochodem za všechny moc děkuji), jak to či ono udělat lépe, že zamýšlená konstrukce dostala zcela nový směr.

Změna je život :)

Stejně jako v Hrabalovském díle nastává doba zkracování, tak v dílně a před obrazovkou s plány letadla nastala doba odlehčování. Oproti původnímu plánu se nově pozornost upnula na stlačení váhy celého letadla na minimum.

Pravda, šestiservová koncepce křídla nám to trochu narušuje, extrémní lehouše jsou ideálně bez klapek, křidélek a podobných "zbytečně těžkých" propriet, a tady se plánuje kormidel dokonce šest! :) Ale protože zase nemusíme jít do extrému a konkurovat Vladimirově AVA speciálu :) (byť je to dobrý zdroj inspirace), tak shodíme váhu pokud možno hlavně na změnách konstrukce a těch 80-90g, které letadlo "nabere" třetím párem kormidel na křídlech už snad nějak rozdýchám :). Jde totiž o to, že kdyby se měla udělat koncepce čtyřservová, tak pro zachování stejné manévrovatelnosti a dalších aspektů by bylo pravděpodobně nutné natolik "překopat" plány, že to už se raději smířím s těmi gramy navíc. A krom toho mě těch šest serv docela láká díky možnosti krásně si pohrát s nastavením křídla ve "všehoschopném" softu OpenTX mého Taranisu :)

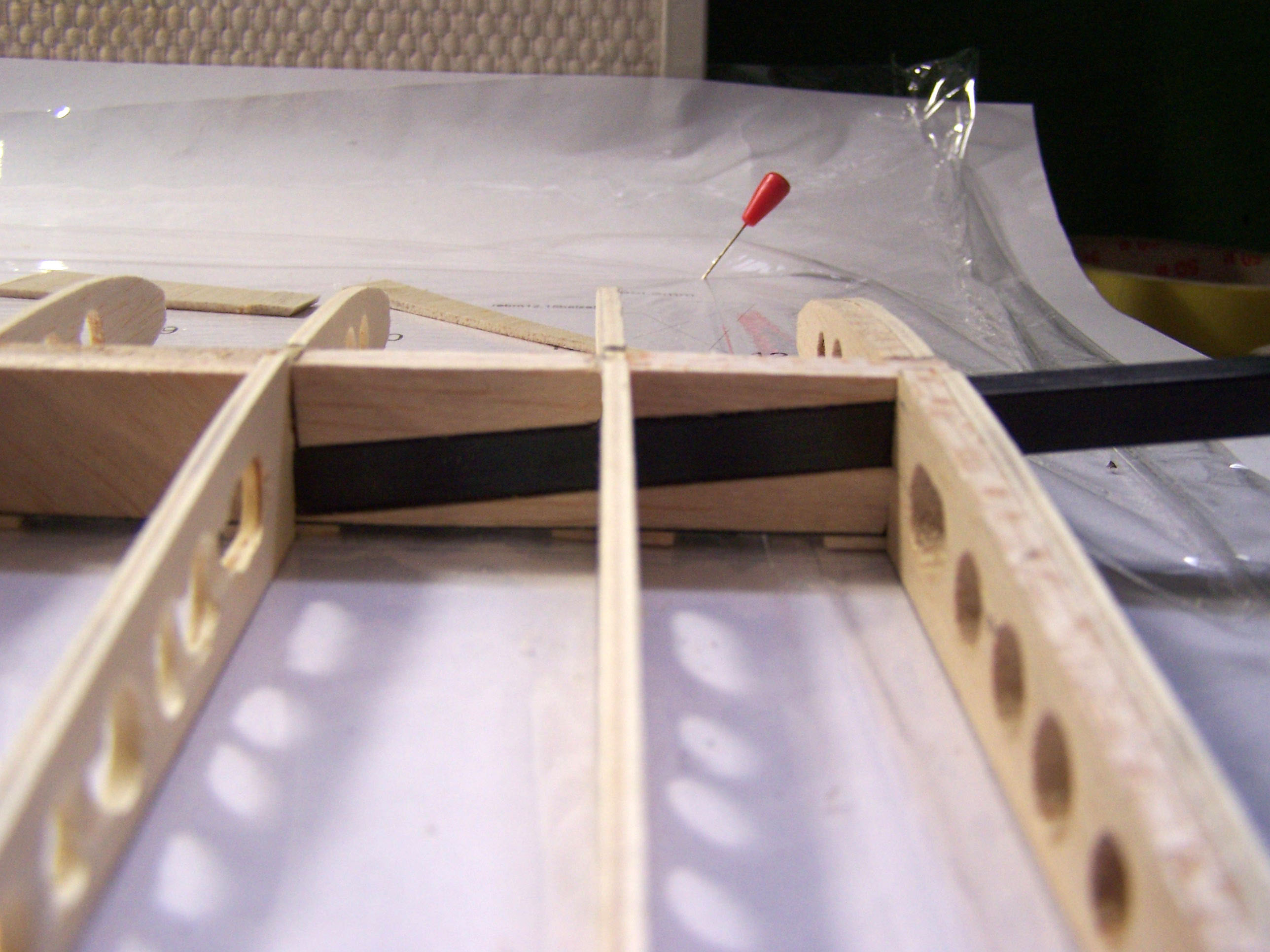

První zásadní změnou prošel hlavní nosník křídla. Místo původní uhlíkové trubky "obalené krabicí" ze smrkových nosníků a dvojité balsové stojiny byla konstrukce nosníku změněna na uhlíkové pásnice 0,4x10mm s balsovou stojinou, která je lepena ze 2 vrstev 5mm balsy s vlákny orientovanými v úhlu + a - 45°. Celé poté "pro sichr" omotáno kevlarovou nití. Spojky křídla nebudou kruhového průřezu, ale čtvercové - dutý uhlíkový hranol 8x8mm, vylitý směsí methyl-metakrylátové pryskyřice (jinak taky technický dentakryl) a mikrobalonů - lehoučká a přitom pomalu nezničitelná spojka :)

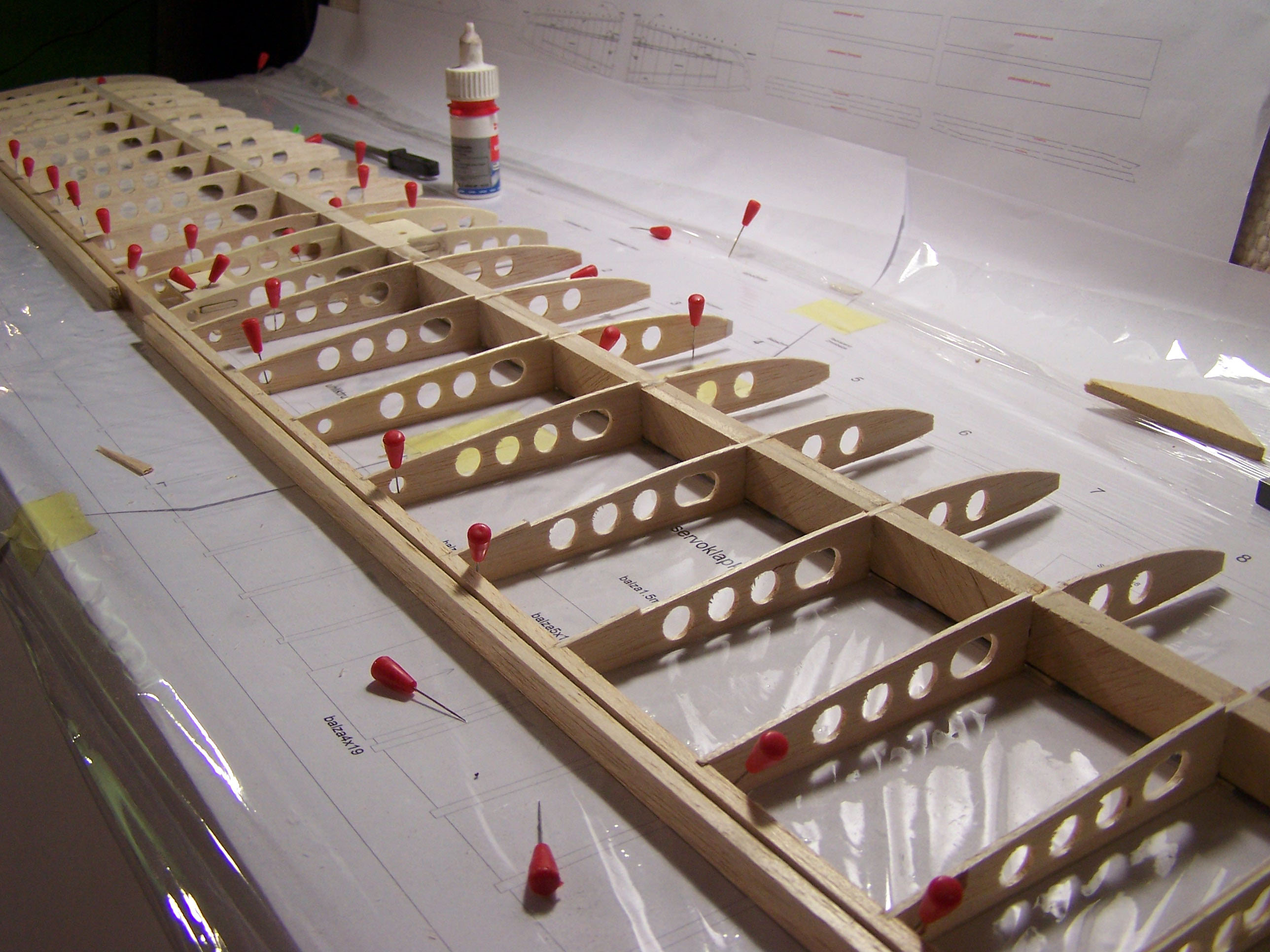

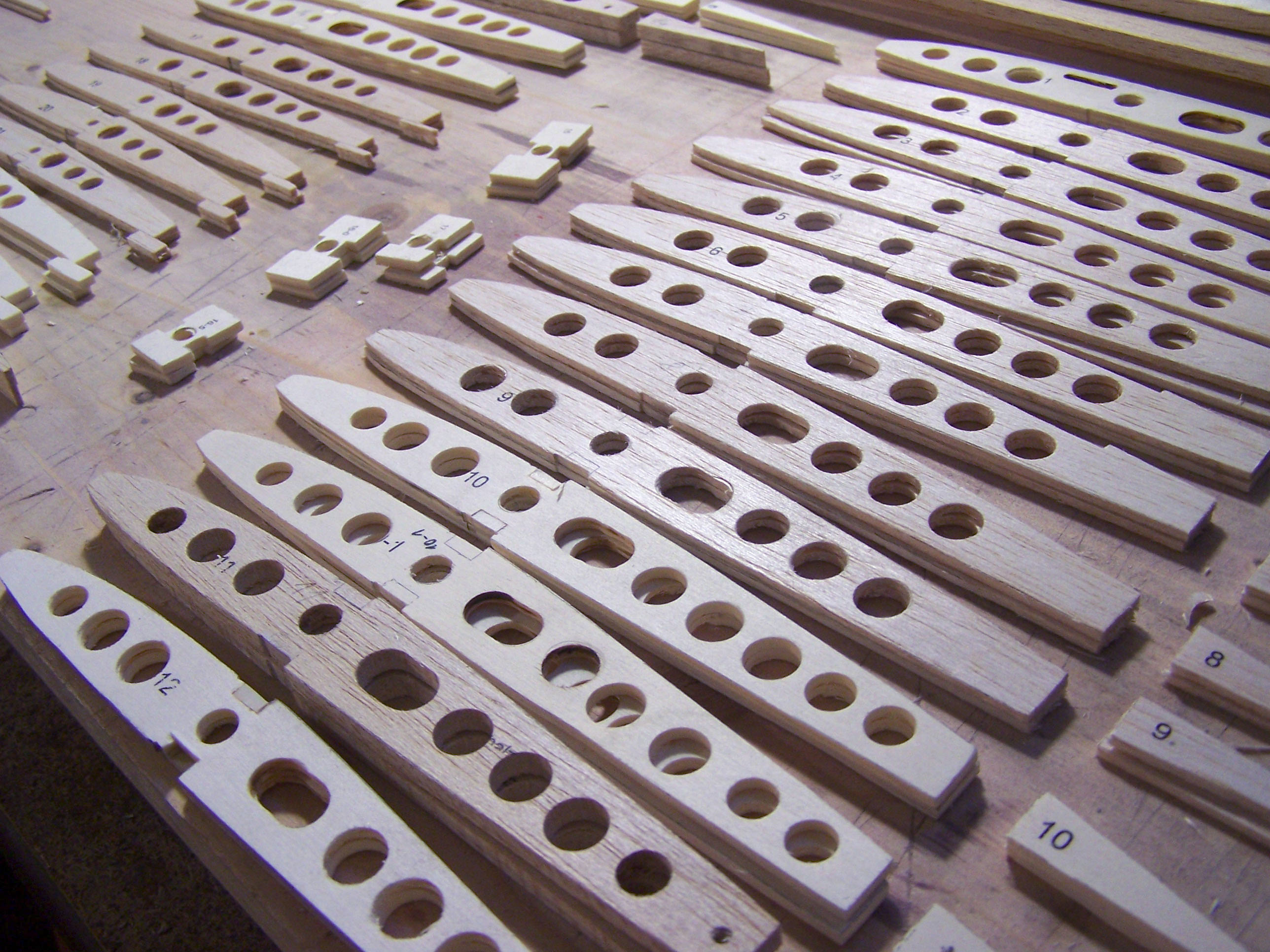

Konstukce křídla zůstane až na odtokovou hranu přibližně stejná, balsová odtokovka bude nahrazena uhlíkovou.  Jednotlivá žebra však jsou oproti originálu opatřena značným množstvím vylehčovacích otvorů, a pro zvýšení tuhosti budou opáskována uhlíkem 0,15mm. Balsový D-box dostane kabát z 10gramového netkaného uhlíku.

Jednotlivá žebra však jsou oproti originálu opatřena značným množstvím vylehčovacích otvorů, a pro zvýšení tuhosti budou opáskována uhlíkem 0,15mm. Balsový D-box dostane kabát z 10gramového netkaného uhlíku.

Změněn bude i trup, oproti původnímu záměru bude použita gondola od stejného výrobce (Karel Svoboda) a uhlíková ocasní trubka, a tím pádem se dodělá kompletní konstrukční směrovka. Výškovka zůstane přibližně jak byla, plovoucí na kozlíku. Jen místo uhlíkové kulatiny 3mm bude na odtokové hrany SOP a VOP použit plochý uhlík 4x1mm.

Balsový prach, kam se podíváš...

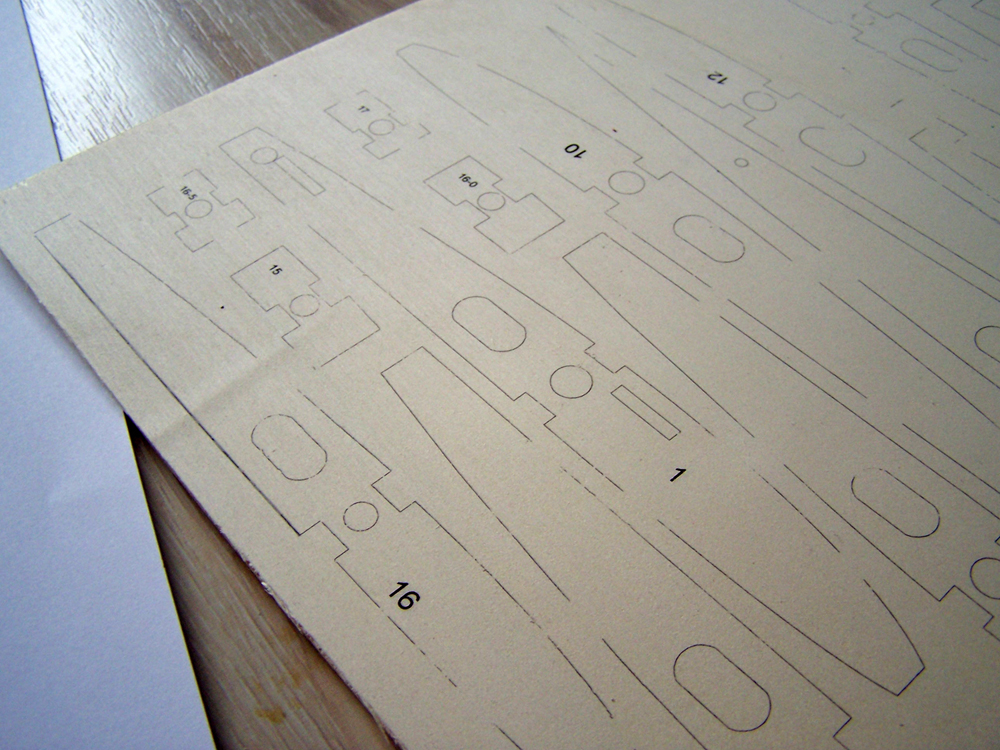

Celá stavba začala výrobou žeber. V dnešní době je ideální varianta nechat si je "vystrouhat" někým, kdo má CNC frézku, ale protože já ji

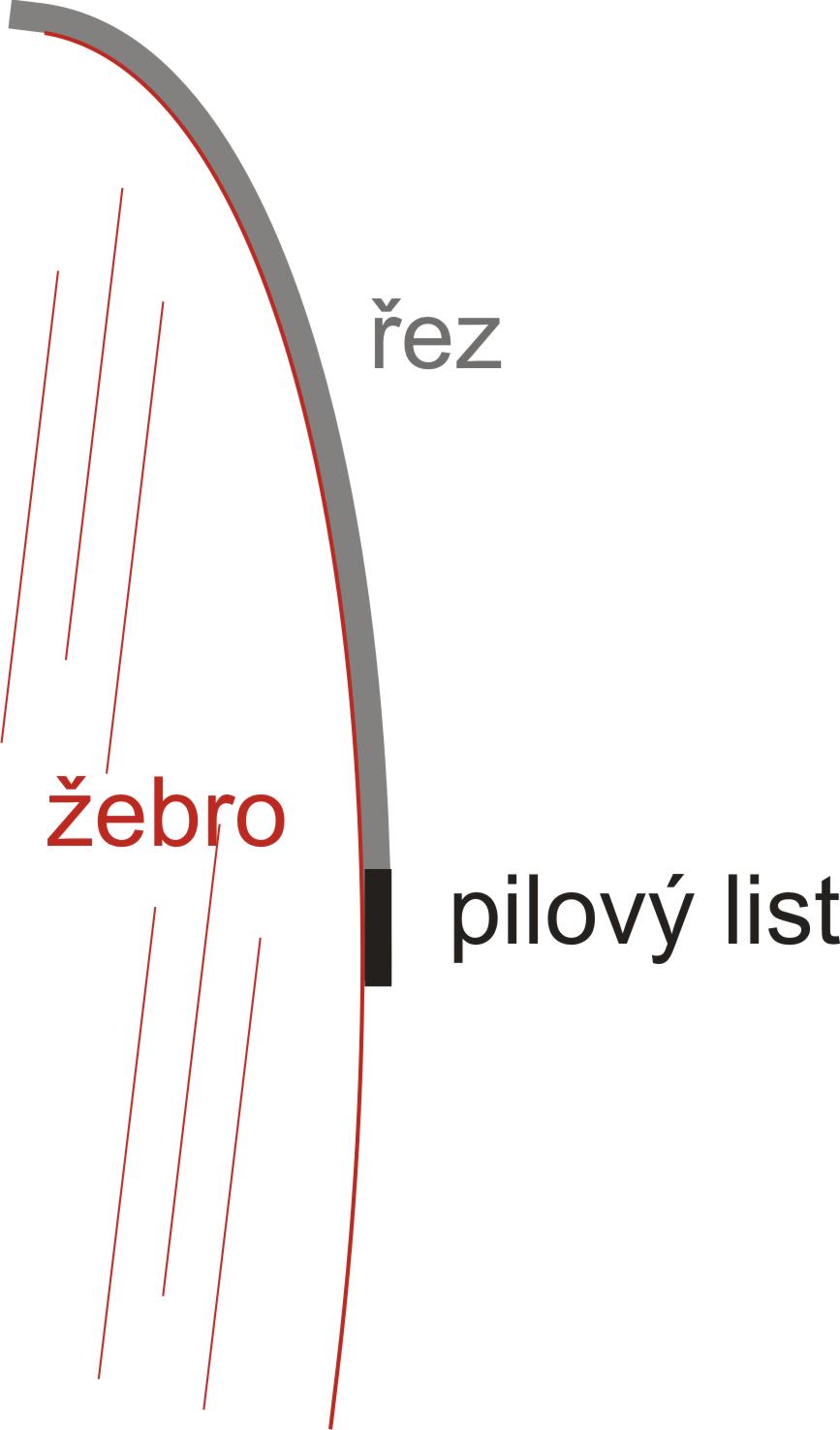

které by méně trpěliví jedinci měli celý postup výroby žeber opravdu nahradit CNC frézkou - je potřeba pečlivě, ale opravdu pečlivě!! pomocí elektrické lupénkové pily s plochým listem (kvůli přesnějšímu vedení v řezu) všechna žebra vyřezat. Řez musí neustále kopírovat linii motivu z vnější strany - viz. obrázek nalevo. Náročné na pečlivost, pozornost, dobré světlo a pevnou ruku. Při práci dvě tři hodiny odpoledne po návratu z "rachoty" mi 90 žeber trvalo i s vylehčovacími otvory necelý týden - tedy okolo deseti minut práce na jednom žebru.... Já vím, je to asi blbost, když CNCčko to zvládne za odpoledne a ještě mnohem přesněji... ale jak říkám, mě ta práce v dílně prostě baví :) Jen tedy balsový prach potom člověk vymetá (nejen) z vousů ještě hodinu :)

které by méně trpěliví jedinci měli celý postup výroby žeber opravdu nahradit CNC frézkou - je potřeba pečlivě, ale opravdu pečlivě!! pomocí elektrické lupénkové pily s plochým listem (kvůli přesnějšímu vedení v řezu) všechna žebra vyřezat. Řez musí neustále kopírovat linii motivu z vnější strany - viz. obrázek nalevo. Náročné na pečlivost, pozornost, dobré světlo a pevnou ruku. Při práci dvě tři hodiny odpoledne po návratu z "rachoty" mi 90 žeber trvalo i s vylehčovacími otvory necelý týden - tedy okolo deseti minut práce na jednom žebru.... Já vím, je to asi blbost, když CNCčko to zvládne za odpoledne a ještě mnohem přesněji... ale jak říkám, mě ta práce v dílně prostě baví :) Jen tedy balsový prach potom člověk vymetá (nejen) z vousů ještě hodinu :)

Vylehčovací otvory do průměru 8mm v topolové překližce byly dělány klasickými spirálovými vrtáky do dřeva. Aby se materiál nevyštipoval na druhé straně, byla díra navrtána nejprve z jedné strany tak, aby se navrtala jen cca do poloviny materiálu a skrz projel jen středící hrot vrtáku, poté byl materiál otočen a díra dovrtána z druhé strany - dírka tady slouží jako středění pro hrot vrtáku.

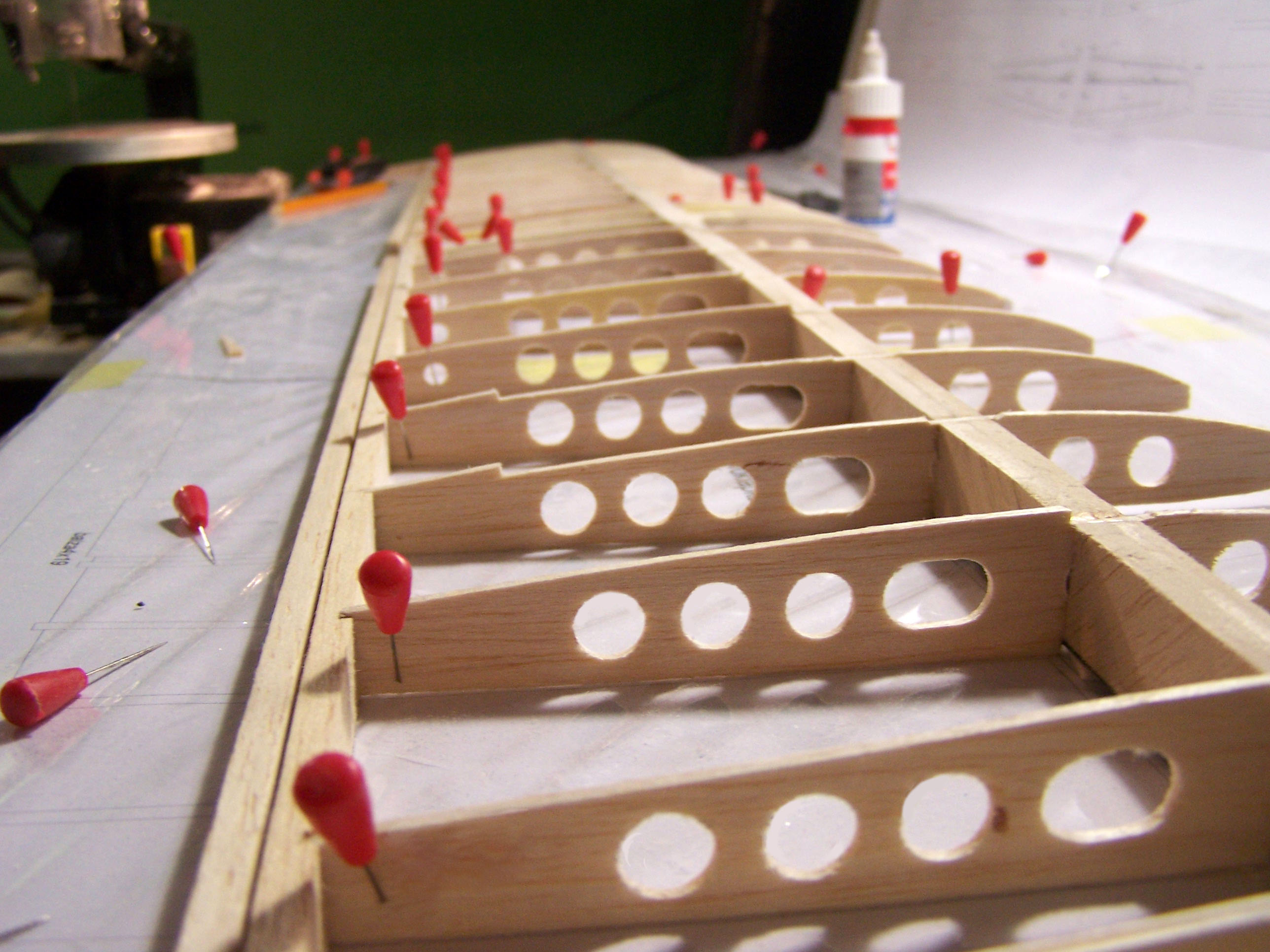

Už rostou! (žebra na nosníku) :) ...

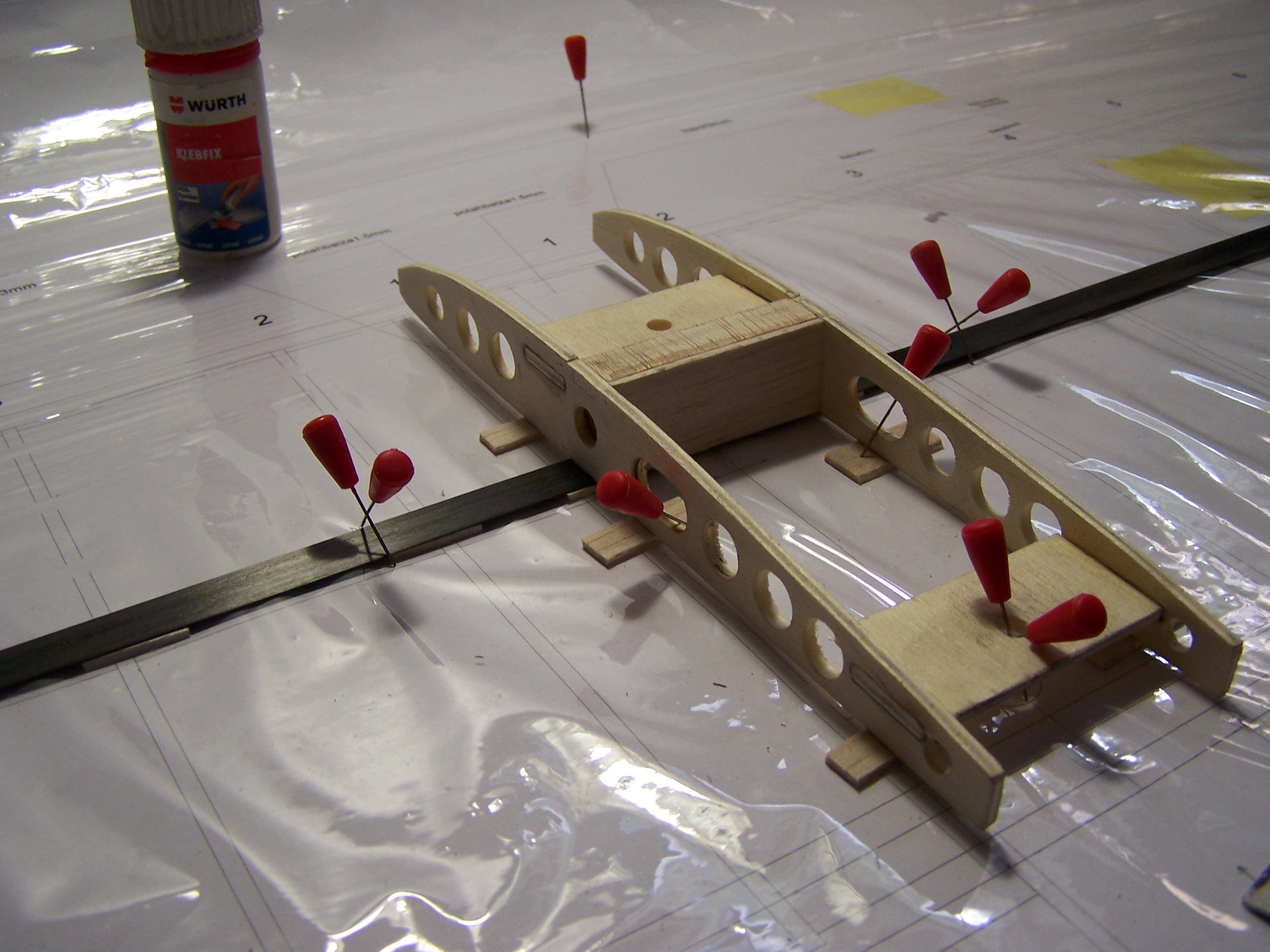

V tento moment už je možno roztáhnout plány po pracovní desce, protřepat vteřiňák a jdeme na to. Pásnici je potřeba po celé délce podložit pásky 1,5mm balsy, (místo nich poté bude D-box), přichitit zkříženými špendlíky (propichovat uhlíkovou pásnici opravdu nezkoušejte :) ) a jako první krok sestavit cetrální žebra se stojinou a úchyty pro šrouby. Stojina je, jak už bylo zmíněno, lepena ze dvou vrstev balsy 5mm, která je řezaná v úhlu 45° ke směru vláken. Pak už se jede souběžně na obě strany: stojina - žebro - stojina - žebro...... až ke třetímu žebru od kraje centroplánu. Tam je potřeba vytvořit pouzdro na spojku. Ta je v úhlu potřebném pro vzepětí uší uložena ve výřezu stojiny mezi pásnicemi a z přední a zadní strany je stojina posílena přeplátováním 1mm leteckou překližkou. Taky tady bude o několik závitů kevlarové nitě navíc ;) Výřez ve stojině pak lehce "vytvrzen" řídkým vteřiňákem. Tím, že celý úhel vzepětí je zajištěn uložením v centroplánu, v uších bude spojka uložena rovnoběžně s pásnicemi. Je to jenodušší, než hlídat správné úhly v obou polovinách. Rovněž je potřeba mít na paměti, že poslední balsové žebro z 5mm balsy musí být sbroušeno v úhlu poloviny vzepětí ucha a na něj poté v onom polovičním úhlu vzepětí přilepeno poslední topolové žebro.

Poté, co je sestava žeber a stojina přilepena na spodní pásnici, je načase obrousit případné nepřesnosti v přechodech žebra-pásnice tak, aby celá dosedací plocha pro horní pásnici byla bezchybně rovná, a celek uzavřít horní pásnicí. Nejprve je dobré vše nasucho vyzkoušet, pak přilepit kraj pásnice a postupně nanášet lepidlo mezi pásnici a stojinu a lepit až na druhý konec. Díky savosti balsy a rychlosti vteřinového lepidla není potřeba ani nic zatěžovat, špendlíkovat a podobně - spíš je opačný problém - když pásnici přilepíte špatně, už ji pravděpodobně dostanete dolů jen odbroušením - a to platí i pro případ, že si špatného přilepení všimnete 5 vteřin po tom, co jste pásnici přiložili ke stojině :) Takže raději vše nejprve třikrát nasucho ověřit a pak - pečlivě a opatrně.

Dalším krokem bylo vytvoření zadních stojin, které tvoří předěl mezi křídlem a kormidly. Stojina na straně křídla je uříznuta z balsy 5mm a pouze opatřena zářezy k zalepení žeber. Stojina na staně kormidla z 6mm balsy je složitější, protože musí být kromě zářezů pro žebra navíc ještě patřičně zkosena na straně přiléhající ke křídlu - to proto, aby i při spodním zavěšení šly klapky nepatrně vyklopit nahoru - pro přeskok. Toto zkosení se vytvářelo pomocí lupínkové pily s naklopitelným stolem, kde se lišta posouvala po příložníku a list ubíral z jedné strany příslušné zkosení - úhel 4° by pro klapky měl být dostatečný. V případě křidélek se už bude muset zkosit i stojina na straně křídla, aby nedocházelo k oslabování pouze na straně kormidla.

Připravíme žebra pro kormidla a v příštím díle doděláme uhlíkovou odtokovku. Na řadu také přijde náběžka a D-box.

Postřehy a diskuze k článku ZDE.

Zobrazeno: 19330